چگونه تنظیمات فشار نگه داری بر اندازه حجم تزریق تاثیر می گذارد؟

بسپار/ ایران پلیمر افزایش فشار نگهداری (backpressure) موجب افزایش اندازه حجم تزریق (shot) میشود که میتواند منجر به برخی مشکلات شود. در این مقاله تاثیر فشار نگهداری بر اندازه تزریق بررسی شده است.

امروزه فرایندکاران امکانات فرایندی وسیعی در ماشین آلات قالبگیری تزریقی دارند. اغلب به نظر ساده میرسد، به خصوص اگر یک متغیر دستگاهی را در یک زمان تغییر دهید. مشکل این است که وقتی یک متغیر را در کنترلگر دستگاه تغییر میدهید، اغلب روی دو یا چند شرایط فرایندی متفاوت تاثیر میگذارد.

در مقالهای در شماره دی ماه بسپار، در مورد فشار نگهداری و تاثیر آن بر دما بحث شد. سوال این است که چرا به فشار نگهداری نیاز داریم؟ دلایل عبارتند از:

- کنترل بهتر دمای مذاب (نه افزایش دمای مذاب)؛

- یکنواختی بهتر مذاب از نظر گرانروی و دما.

- آمیختهکاری بهتر رنگها یا مواد افزودنی در پرس، اگر از ماردانی که به درستی طراحی شده استفاده کنید؛

- کنترل بهتر موقعیت اندازه تزریق؛

- پر شدن بهتر پرهها برای جلوگیری از ایجاد لکههای سیاه و تخریب در جاییکه پره ها با قطر بدنه ماردان برخورد دارند؛

- جلوگیری از شیبدار شدن قطر ماردان (augering) ماردان به علت اینکه دانه ها بین عرصه پره و گلویی خوراکگیر مثل یک گوه گیر میکنند (مشکل رایج در ماردانهای کوچکتر)؛

- کنترل اندازه تزریق.

چگونه فشار نگهداری، اندازه تزریق را کنترل میکند و چگونه تغییر در فشار نگهداری فرایند قالبگیری را تغییر میدهد؟ فراورش صرفا در مورد درک دستگاه نیست، یک فرایندکار خوب میداند که پلاستیکها چگونه رفتار میکنند. در این مورد، آنها باید بدانند که مذاب پلاستیک قابل تراکم (compressible) است. برای مثال، چگالی جامد یا چگالی در دمای اتاق برای پلیاتیلن پرچگالی (HDPE) g/cc 0.759 است، در حالی که چگالی مذاب آن g/cc 0/759 یا کمتر از 80 درصد چگالی جامد است. این بدین معنی است که مولکولهای بسپار در حالت مذاب از یکدیگر دورتر هستند و در برخی فشارها، مذابHDPE را میتوان متراکم کرد. این فشارها (فشارهای پلاستیک نه هیدرولیک) برای اکثر بسپارها در محدوده 300 تا psi 1500 (20 تا 103 بار) است. این فشارها، مذاب را متراکم میکنند.

برای نشان دادن این اثر، اجازه دهید مسئلهای رایج در محیط کارخانه را مرور کنیم: تزریقهای ناقص. برای یک فرایند غیرعادی نیست که به خوبی اجرا نشود و زمانیکه یک رنگ یا مقدار جدید یا تغییرات دیگری در سامانه رخ میدهد، نتیجه تزریقهای ناقص متناوب است. همانطور که در مقاله دی ماه بسپار اشاره شد، بعضی از فرایندکاران ممکن است تصمیم بگیرند دمای مذاب را برای اصلاح تزریقهای ناقص افزایش دهند.

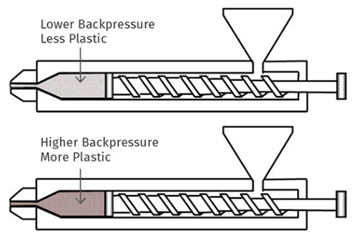

ممکن است به نظر برسد که افزایش فشار نگهداری باعث افزایش دما میشود، زیرا تزریقهای ناقص متوقف میشوند. منطق در اینجا این است که دمای بیشتر گرانروی را کاهش میدهد و تزریقهای ناقص ناپدید میشوند. اما این دلیل نیست. قطعات کامل هستند، اما نه به دلیل افزایش دمای مذاب یا کاهش گرانروی، بلکه به این دلیل که پلاستیک بیشتری (با چگالی بیشتر) در همان اندازه تزریق فشرده میشود (شکل 1). اگر چگالی بیشتر باشد، پلاستیک بیشتری در همان حجم یا اندازه تزریق وجود دارد. این اثر دما نیست، بلکه تغییر چگالی است که پلاستیک بیشتری را در همان اندازه تزریق فراهم میکند. اندازه تزریق بدون هیچ تغییری در موقعیت ماردان، تغییر میکند.

شکل 1: اندازه تزریق یکسان اما با چگالی های مختلف

شک دارید؟ پس آن را امتحان کنید. روش مناسب برای تغییر فشار نگهداری این است که فشردهسازی مرحله دوم را کم کنید و نگه دارید، فشار نگهداری تغییر میکند، سپس توجه کنید که چگونه حفره پر میشود. با تغییر موقعیت قطع جریان (cutoff)، به احتمال زیاد نیاز دارید همان حجم پرشدگی برای قطعات را مجددا تنظیم کنید.

در مثال بالا، شما آنچه را که میخواستید، یعنی قطعات کامل را دارید. مشکل این است که اندازه تزریق را تغییر دادید و در حال حاضر مواد اضافی که در حین پر شدن مرحله اول قرار داده شده ممکن است قطعه را در همان مرحله اول فشرده کند.

این امر، حفره را بیش از حد تحت فشار قرار داده که موجب رفتگی خط جدایش (parting line) میشود و در نهایت منجر به پلیسه دادن (flash) میشود. حالا شما یک مشکل بزرگتر دارید. در آخر، در مورد همیشه چیز کاملا فکر کنید. هرگاه خواستید یک عامل فرایندی را تغییر دهید، چهار سوال را از خود بپرسید:

(ادامه دارد …)

متن کامل این مقاله را در شماره 191ام ماهنامه بسپار که در نیمه مرداد منتشر شده است بخوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکارخانم ارشاد .تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه اصلی همین سایت وجود دارد