فرایندکاری مهم ترین شغل است (بخش پنجم)

بسپار/ ایران پلیمر با استفاده از دمای قالب بیش ازTg بسپار درجه بلورینگی کافی برای داشتن پایداری ابعادی تضمین میشود، حتی اگر قطعه در دماهای بیشتر استفاده شود. اما POM یک استثنا است. چرا؟

سه بسپار نیمه بلوری که معمولا استفاده میشوند، پلی اتیلن، پلی پروپیلن و استال (که امروزه عموما به عنوان پلی اکسیمتیلن (POM) اشاره میشود) دارای دمای گذار شیشهای کمتر از دمای اتاق هستند. این بدان معنی است که آنها حتی هنگامیکه تا دمای اتاق سرد میشوند، همچنان به تبلور ادامه میدهند. فرایندکارانی که مجبورند قطعاتی از این مواد قالبگیری کنند این ادامه بلورینگی برای مدت طولانی را تجربه کردهاند، زیرا قطعه قالبگیری شده همچنان به جمعشدگی (shrink) ادامه میدهد.

اغلب قطعات قالبگیری شده تا دمای اتاق سرد میشوند و در مدت 30 الی 90 دقیقه، بسته به نوع بسپار، ضخامت دیواره قطعه و ابعاد اندازهگیری شده، از نظر ابعادی پایدار میشوند. اما این سه ماده میتوانند تغییرات ابعادی را تا 24 الی 48 ساعت ادامه دهند. ادامه جمعشدگی نشانهای فیزیکی از ادامه بلورینگی است.

خوشبختانه اکثر قطعات در این زمان طولانی به ابعاد پایدار میرسند. با این حال، اگر خواص مکانیکی بسپار اندازه گیری شود، تغییر مداوم در استحکام، مدول و مقاومت ضربه مشاهده میشود که میتواند هفتهها ادامه یابد.

این مسئله به ویژه برای زمانیکه به ابعاد دقیق و خواص پایدار در قطعات کاربردی مانند چرخدندهها نیاز است، اهمیت پیدا میکند. چنانچه قطعه در دمای زیاد کار کند، مشکل بزرگتر میشود، زیرا این امر باعث جمعشدگی بیشتر پس از قالبگیری خواهد شد.

در شماره قبلی در مورد این اصل صحبت شد که استفاده از دمای قالب بیش از دمای گذار شیشه ای (Tg) بسپار، درجه بلورینگی کافی برای داشتن پایداری ابعادی را تضمین میکند، حتی اگر قطعه در دماهای زیاد استفاده شود. اما به نظر میرسد که این قانون در مورد POM درست نباشد. دمای Tg بسپار POM نزدیک به 80- درجه سانتیگراد است. بنابراین، جریان آب سرد در قالب باید برای تضمین بلورینگی کافی مناسب باشد. اما تامینکنندگان این مواد توصیه میکنند که از دماهای قالب به نسبت زیاد برای همبسپارها (85-80 درجه سانتیگراد) و همگن بسپارها (homopolymers) (95-90 درجه سانتیگراد) استفاده شود. در دستورالعمل طراحی و فراورش ارایه شده توسط تامینکنندگان بسپار این موضوع برای تعیین رابطه پیچیده بین دمای قالب، ضخامت دیواره قطعه و تغییرات ابعادی پس از قالبگیری در دماهای کاربردی مختلف همراه با جزئیات بررسی شده است.

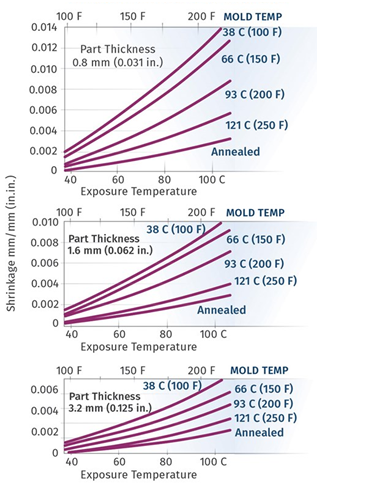

شکل 1 چنین بررسی را برای همگنبسپار POM شرکت DuPont که در سال 1960 اختراع شد، نشان میدهد. این سه نمودار، نسبت بین دمای کاربرد و جمعشدگی پس از قالبگیری را نشان میدهند که ممکن است بهصورت تابعی از دمای قالب مورد استفاده هنگام تولید قطعات باشد. این نسبت برای سه ضخامت دیواره مختلف، 0/8، 1/6و 3/2 میلیمتر، نشان داده شده است.

ضخیمترین دیواره، بیشترین میزان پایداری ابعادی را ایجاد میکند. در این ضخامت، اگر قطعه در دمای 38 درجه سانتیگراد قالبگیری شود و قطعات هرگز در معرض دمای بیش از دمای اتاق قرار نگیرند، تغییر ابعادی 0/001 اینچ خواهد بود. با افزایش دمای قالب، تغییرات پس از قالبگیری کاهش مییابد و زمانیکه دمای قالب به 121 درجه سانتیگراد میرسد، تغییرات نیز به صفر میرسد. با این حال، اگر قطعه در معرض دماهای بیشتر باشد، تغییر ابعاد به دلیل جمعشدگی پس از قالبگیری به طور قابل توجهی افزایش مییابد. برای قطعهای که در دمای 38 درجه سانتیگراد قالبگیری شده است، قرار گرفتن تحت محیط کاربردی 100 درجه سانتیگراد منجر به تغییر ابعادی 0/007 اینچ میشود. حتی در دمای قالب 121 درجه سانتیگراد تغییر 0/002 اینچ خواهد شد. اما بدیهی است که دمای قالب بیشتر، تغییرات ابعادی را که ممکن است به دلیل بلورینگی حالت جامد رخ دهد، به حداقل میرساند.

چنانچه ضخامت دیواره کمتر شود، این اثرات بیشتر میشوند. زمانیکه ضخامت دیواره به کمترین مقدار یعنی 0/8 میلیمتر برسد، تغییر ابعادی برای قطعهی قالبگیری شده در دمای 38 درجه سانتیگراد که بعدا در معرض 100 درجه سانتیگراد قرار میگیرد، دو برابر یعنی 0/014 اینچ میشود، در حالیکه قطعه با ضخامت 3/2 میلیمتر با استفاده از دمای قالب 121 درجه سانتیگراد این تغییر را تا 0/004 اینچ کاهش میدهد. این به دلیل آهنگ سرمایش سریع دیواره نازک است. پلاستیک ها، رسانای گرمای ضعیفی هستند. در دیواره ضخیمتر، بخشهای مغزی از سطح قالبگیری دورتر هستند و به دلیل لایه سرد شکل گرفته عایقبندی شدهاند. در نتیجه آهنگ سرمایش کاهش مییابد و درجه بلورینگی که میتواند رخ دهد افزایش مییابد.

[EasyDNNGallery|11090|Width|500|Height|500|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 1: پایداری ابعادی طولانی مدت همگنبسپار POM (1000 ساعت در دمای اتاق)

از این اطلاعات کاملا واضح است که برای ایجاد ساختار بلوری پایدار در این ماده، دمای قالب بیش از دمای گذار شیشهای موردنیاز است. اما بسیار کم در مورد این واقعیت بیان شده است که رفتار POM از این قاعده پیروی نمیکند و هیچ بحثی در مورد علت این رفتار آورده نشده است، اینکه راهنمای قابل اعتماد برای دستیابی به درجه بلورینگی بهینه در بسپارهای نیمه بلوری چیست. با این حال، اگر رفتار وابستگی دما برای POM دقیقا بررسی شود، ممکن است دلیلی برای این رفتار غیرعادی پیدا شود.

شکل 2 نمودارهای مدول کشسان برحسب دما را برای سه نمونهی مختلف POM نشان میدهد. روبش از 125- درجه سانتیگراد شروع میشوند تا اینکه گذار شیشهای مشاهده شود. کاهش شدید مدول که در حدود 70- درجه سانتیگراد اتفاق میافتد، به علت گذار شیشهای بسپار است. همچنین بررسی دقیق این منحنیها نشان میدهد که یک گذار بسیار کوچکتر در حدود 80 درجه سانتیگراد در این نمونهها رخ میدهد.

[EasyDNNGallery|11091|Width|500|Height|500|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

شکل 2: مدول کشسان همبسپار POM

شکل 3 تصویر گستردهای از این گذار را نشان میدهد. خواص شناخته شدهای مانند مدول اتلاف، که اوج (peak) مربوط به گذارهای مهم را نشان میدهد، مقدار حداکثری در کمتر از دمای 95 درجه سانتیگراد را نشان میدهد. اوج tanδ در دمای 123 درجه سانتیگراد رخ میدهد. این محدوده توصیه شده، دمای قالب برای تولید قطعات POM با ابعاد پایدار را بیان میکند.

[EasyDNNGallery|11092|Width|500|Height|500|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

اهمیت توجه به توصیههای تامینکنندگان مواد در مورد این موضوع به آسانی قابل درک نیست، اما میتوان به راحتی با اندازهگیری ابعاد یک قطعه قالبگیری شده و قرار دادن قطعات در دمای زیاد که ممکن است مربوط به محیط کاربرد باشد و سپس اندازهگیری مجدد ابعاد بعد از اینکه قطعات از گرمخانه خارج شدند و تا دمای اتاق سرد شدند، نشان داده شود. انتظار میرود ساختار پایدارتر بسپار، تغییرات ابعادی کوچکتری در قطعه قالبگیری شده ایجاد کند. تغییرات ابعادی بزرگ نشان میدهد که فرایند قالبگیری در رسیدن به ساختار مطلوب موفق نبوده است.

[EasyDNNnewsLink|0]

[EasyDNNnewsLink|0]

[EasyDNNnewsLink|0]

[EasyDNNnewsLink|0]

(ادامه دارد …)

متن کامل این مقاله را در شماره 191ام ماهنامه بسپار که در نیمه تیرماه منتشر شده است بخوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکارخانم ارشاد .تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه اصلی همین سایت وجود دارد