سواری هیجان انگیز با شورلت Corvette را مدیون چه هستیم؟!

سبکی و نشاط/ ارمغان پلیمرهای مهندسی و تقویت شده با الیاف شیشه و کربن

بسپار/ایران پلیمر این یک واقعیت علمی است: وزن کم به همراه توان (اسب بخار) بالا معادل عملکرد هیجان انگیز و نشاط آور برای یک خودرو خواهد بود. این ویژگی Corvette است که برای شش دهه گذشته تاکنون تعریف شده، زیرا افزایش توان و همزمان استفاده از مواد پیشرفته در ساخت بدنه برای به حداقل رساندن وزن هدف اصلی تولید این خودرو بوده است.

کوروت Z06 2013 نمونه ای از این فلسفه است. این خودرو با وزن محدود فقط 3،199 پوند (1،451 کیلوگرم) و 505 اسب بخار (377 کیلووات)، نه تنها یکی از سبک ترین خودروهای اسپرت موجود در آمریکا است، بلکه دارای بهترین نسبت قدرت به وزن یعنی (6.33:1) است. این خودرو بهتر از استون مارتین DBS (7.5: 1 ) و پورشه 911 توربو S ((6.7: 1 است.

هارلان چارلز ، مدیر بازاریابی کوروت ، می گوید: “اسب بخار تنها معیار عملکرد یک خودرو نیست، تعادل و وزن کم نیز به همان اندازه مهم هستند و دقیقا در اینجاست که Corvette برتری دارد. این میراث استفاده از فن آوری های پیشرفته و مواد جدید برای کمک به بهینه سازی عملکرد است.”

استفاده Corvette از مواد پیشرفته پلیمری در سال 1953 آغاز شد، زمانی که اولین Corvette با بدنه تمام فایبرگلاس تولید شد. از آن زمان همه کوروت هااز بدنه ای با مواد کامپوزیت ساخته شده اند.

1953-1962

فایبرگلاس، کامپوزیت سبک و ضد خوردگی، برای اولین بار توسط Harley Earl، طراح افسانه ای، برای استفاده در یک خودروی GM در نظر گرفته شد. فایبرگلاس علاوه بر اینکه برای اوایل دهه پنجاه یک انتخاب عجیب و غریب بوده و از مزیت وزنی غیرقابل انکاری برخوردار است، یک روش اقتصادی برای تولید Corvette با تیراژ کم و بدون نیاز به هزینه قالب های گرانقیمت جهت شکل دادن به ورق فلزی را ارائه می داد.

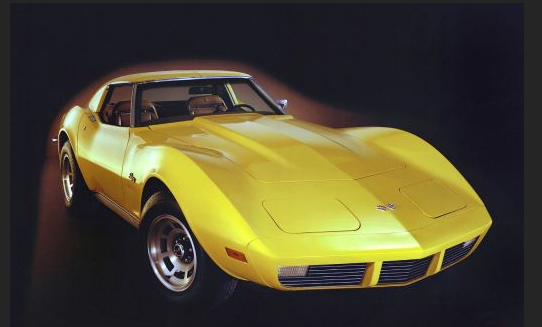

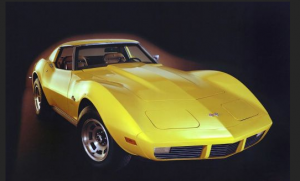

با شروع تولید نسل سوم Corvette از سال 1968، قطعات بدنه با یک فرایند قالبگیری فشاری تولید می شوند، به این وسیله مواد و رزین فایبرگلاس در قالب و زیر فشار یک پرس و با گرمایش شکل می گیرند. این پیشرفت چشمگیری در شکل گیری یک فناوری جدید بود و زمینه را برای تغییر در مواد قطعات بدنه در سال 1973 فراهم کرد. در آن سال، روش تولید از فرایند فایبرگلاس معمولی (hand lay up ) به قالبگیری کامپوزیت ورقه ای یا SMC sheet molding compound تبدیل شد که از الیاف شیشه، رزین، یک کاتالیزور و پر کننده های معدنی تحت فشار و گرما تشکیل می شود. نسبت رزین به الیاف شیشه با SMC کاهش می یابد، در حالی که تولید پانل بدنه به روش دستی کمی بی کیفیت بود، این ماده جدید به تولید پانل هایی کمک می کند که کیفیت سطحی بهتری داشته و در نتیجه رنگ امیزی نهایی با کیفیت بالاتری به پایان می رسد.

1963-1967

تمام Corvette ها از سال 1973 تاکنون از پانل های بدنه SMC استفاده کرده اند، اما ترکیب مواد به طرز چشمگیری تغییر کرده است و مواد فایبرگلاس سنتی در فرمول کاهش و سهم مواد پلاستیک سبک تر در آن بیشتر شده است. مواد اولیه SMC باعث ایجاد قطعات قوی تر و سفت تر، اما شکننده تر شدند. همزمان با پیشرفت فناوری SMC و تجربه تولید، مهندسان Corvette توانستند ترکیب مواد و مشخصات بدنه را تغییر دهند تا وزن Corvette کاهش یابد. عمدتا، این امر از طریق ساختن قطعات نازک تر بدنه اتفاق می افتد، زیرا SMC از فایبرگلاس معمولی در روش دستی متراکم تر و قوی تر بود.

1968-1982

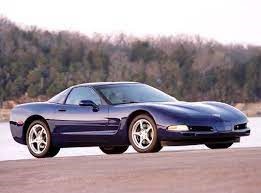

به ندرت پیش می آید که مدل نسل بعدی هر وسیله نقلیه سبک تر از نمونه قبلی خود باشد ، اما این مورد مربوط به نسل پنجم کوروت C5 در سال 1997 پیش آمد. در واقع ، کوروت 1997 بزرگتر بود – درازتر و عریض تر – از مدل 1996 اما تقریباً 100 پوند کمتر وزن داشت. تاکید بیشتر بر روی مواد پیشرفته دلیل این امر بود.

1997-2004 1984-1996

1997-2004 1984-1996

عواملی که به کاهش وزن C5 کمک کردند، شامل استفاده از قطعات بدنه SMC با مواد پلاستیک بیشتر از هر زمان دیگری بودند. این ماده، اساساً همان مورد استفاده شده در نسل ششم Corvette مدل C6، از حدود 40 درصد رزین پلی استر، وینیل استر، استایرن یا ترکیبی از هر سه تشکیل شده بود، 33 درصد پرکننده کربنات کلسیم، 20 درصد الیاف کربن خرد شده، 7 درصد باقیمانده رزین و سخت کننده هایی است که کیفیت سطح در معرض دید قطعه را بهبود می بخشند.

پانل های بدنه مدل C5 فوق العاده سبک بودند، اما شاسی کاملاً جدید Corvette نیز همینطور بود که از ریل های با مقاطع هیدروفورم استفاده می کرد تا قدرت را با پیچیدگی و وزن کمتری فراهم کند. در بخشهای کف شاسی نیز از یک ساندویچ پانل با موادی از جمله چوب بالسا با وزن سبک – که ماده ای تجدید پذیر است – استفاده شده تا جرم به حداقل برسد. این روش در تولید خودروهای C6 نیز ادامه دارد.

شاسی الومینیومی و سبک

این هدف کاهش مستمر وزن در مورد استفاده از سرسیلندر الومینیومی به جای فولادی و کاهش 10 پوندی وزن ان نیز قابل توجه است که در مدلهای C5 اتفاق افتاد.

در مدل C5 همچنین استفاده از تیتانیوم و فیبر کربن در Corvette اغاز شد. مدل Z06 با کارایی بالا (از سال 2001 تا04 ) از سیستم اگزوز تیتانیوم 26 پوندی استفاده می کرد که 70 درصد سبک تر از اگزوز مونتاژ شده در سایر مدل ها بود. همچنین از یک درب موتور سبک فیبر کربنی در مدل ویژه (دارای option ) Z06 مدل 2004 استفاده شده و تقریباً 11 پوند سبک تر از درب موتور استاندارد SMC بود.

معرفی C6 Z06 در سال 2006 ساختار شاسی مبتنی بر آلومینیوم و درصد بیشتری از پانلهای بدنه از فیبر کربن را به ارمغان آورد، که نمایانگر برجسته ترین مواد پیشرفته در تاریخ تولید Corvetteاست. قاب یا فریم آلومینیومی شاسی C6 Z06 علیرغم اینکه شبیه شاسی فولادی پایه و اولیه Corvette است، تقریباً یک سوم وزن کمتری دارد. همچنین منیزیم در ساختار سقف، محفظه موتور و برخی دیگر از نقاط اتصال سیستم تعلیق برای کاهش وزن بیشتر استفاده می شود. در بدنه بیرونی، Z06 از پانل های فیبر کربنی برای گلگیرهای جلو و گلگیرهای عقب استفاده می کند.

2013-2005

Corvette ZR1 از همان ساختار شاسی آلومینیومی Z06 بهره می برد و حتی قسمت های بیشتری از بدنه فیبر کربن در ان استفاده شده. مدل جدید 2013 427 Convertible همچنین از فیبر کربن سبک تر در درب موتور ، گلگیرها و صفحات کف بدنه استفاده می کند.

تاکنون – 2014

یکی دیگر از مواد پیشرفته موجود در Corvette، روتورهای ترمز سرامیکی – کربنی است که در ZR1 استاندارد و در Z06 موجود است. این اجزای کامپوزیت (عصر فضایی !) صرفه جویی وزنی قابل توجهی در مقایسه با روتورهای ترمز آهنی معمولی ایجاد می کنند ، در حالی که مقاومت در برابر سایش استثنایی دارند.

مهندس ارشد اجرایی کوروت، Tadge Juechter ، گفت: ” Corvette هرگز روی یک ماده انحصاری متمرکز نشده است – اعم از آلومینیوم، الیاف کربن یا الیاف شیشه. در عوض، ما دائما به دنبال بهترین و بهینه ترین ساختار مواد ، سیستم انتقال قدرت و شاسی برای بهبود عملکرد Corvette هستیم.”

شورولت در سال 1911 در دیترویت تاسیس شد و اکنون یکی از بزرگترین برندهای اتومبیل در جهان است که در بیش از 140 کشور تجارت می کند و سالانه بیش از 4 میلیون ماشین و کامیون می فروشد. شورولت وسایل نقلیه کم مصرفی را ارائه می دهد که از عملکرد مطلوب ، طراحی رسا و کیفیت بالا برخوردار هستند.

ترجمه و تلخیص: مهندس مسعود خلج