خصوصیات شارش مذاب بسپارها در فرایند رانشگری

مقدمه

رانشگری یکی از روشهای شکلدهی بسپارها بوده و بسیار انعطافپذیر میباشد. فرایندهای رانشگری در دستگاه رانشگر انجام می شود. رانشگر مجموعه سیلندر و ماردان است که به عنوان بدنه و واحد اصلی تولید محصولات بسپار کاربرد دارد. یکی از مهمترین ویژگی بسپارها سهولت شکلپذیری آنها است. برای دستیابی به شکلپذیری و حفظ ویژگیهای مطلوب، درنظر داشتن خواص فرایند رانشگری حیاتی است. اصول طراحی دستگاهها و ماشینآلات فرایند بسپارها و تولید محصولات آن، بر پایه شناخت اصول و خواص یادشده استوار است. خواص شارششناسی چگونگی تغییر شکل مواد را زمانی که یک تنش معین برای هدفی مشخص بهکار میرود، توصیف میکند. خواص شارششناسی توده مواد در ناحیه قیف تغذیه رانشگر حائز اهمیت میباشد.

بحث

خصوصیات توده مواد

برخی از خواص بسیار مهم توده مواد؛ چگالی توده، ضریب اصطکاک و اندازه و شکل ذرات هستند. با استفاده از این خواص، رفتار جابه جایی توده مواد را می توان با دقتی مناسب توصیف کرد.

چگالی توده

چگالی توده، چگالی ذرات بسپار شامل حفرات بین ذرات است. چگالی توده از طریق پر کردن ظرفی با حجم معین (1 لیتر یا بیشتر) با توده مواد و بدون اعمال فشار یا ضربه زدن تعیین میشود. سپس محتوا توزین شده و چگالی توده با تقسیم وزن مواد به حجم بدست میآید. به منظور دستیابی به نتایج تجدیدپذیر، ابعاد ظرف باید چندین برابر بزرگتر از ابعاد مخصوص باشد[2].

مواد با چگالی توده کم (ρb <0.2g/cc)، چه در قیف تغذیه و چه در بخش خوراکگیر رانشگر تمایل به ایجاد مشکلات انتقال مواد دارند. موادی با ذرات دارای شکل نامنظم، چگالی توده کم دارند، مانند ضایعات لیفی یا ضایعات فیلم (تکه و پرک شده). هنگامیکه چگالی توده کم است، آهنگ شارش جرمی نیز کم خواهد شد. بنابراین، ممکن است آهنگ انتقال مواد برای تامین مناطق پایین دست فرایند (نرمشدن و انتقال مذاب) با داشتن مواد کافی نیز، نامناسب باشد. دستگاهها و رانشگرهای ویژه ای برای کار با مواد با چگالی توده کم طراحی شدهاند.

یک خوراکدهنده فشرده ساز (Crammer) همانطور که در شکل 1 نشان داده شده است، دستگاهی برای بهبود انتقال مواد از قیف تغذیه به درون سیلندر رانشگر است.

[EasyDNNGallery|22357|Width|400|Height|400|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

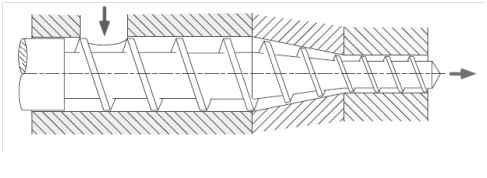

رانشگرهای ویژه با قطر بخش خوراک بزرگتر، نسبت به نواحی گذار (انتقال) و پیمایش طراحی شده است.

دو پیکربندی ممکن، که هر دو مقبولیت تجاری یافتند، در شکل 2 نشان داده شده است.

[EasyDNNGallery|22356|Width|400|Height|400|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

[EasyDNNGallery|22358|Width|400|Height|400|position||resizecrop|False|lightbox|False|title|False|description|False|redirection|False|LinkText||]

بسیار مهم است که بدانید چگونه چگالی توده با فشار تغییر میکند، به این دلیل که تراکم پذیری توده مواد، تا حد زیادی رفتار انتقال مواد را تعیین میکند. تراکم با بازآرایی ذرات و تغییر شکل واقعی آنها رخ میدهد. بنابراین، بهتر است برای اشاره به این خاصیت از آن با عنوان بازآرایی تراکم پذیری یاد شود. گفته میشود که تفاوت بین سیالیت آزاد و غیرآزاد در یک بازآرایی تراکم پذیری در حدود 20 % است [3].

سایر کارهای تحقیقاتی[4] مرز بین سیالیت آزاد و غیرآزاد را در زاویه سکون حدود 45 درجه قرار دادهاند. زاویه سکون، زاویهای است که بین کناره توده مخروطی شکل از مواد و سطح افقی تشکیل میشود. این مرزهای بیان شده بیانگر شارشپذیری ذرات مواد نیست. از مواد با سیالیت آزاد و غیرآزاد به ترتیب به عنوان مواد غیرچسبنده و چسبنده نیز یاد می شود. هنگامی که بازآرایی تراکم پذیری حدود 40% است، مواد تمایل بسیار شدیدی به جمع شدن در قیف تغذیه دارند و احتمال مشکلات تخلیه، بسیار زیاد خواهد بود. امتحان اینکه مواد تمایل به جمعشدگی و انباشته شدن دارند با فشردن نمونه ای از آنها در دست و بررسی وضعیت آنها بعد از فشردگی نیز قابل بررسی کیفی است. محققان بسیاری ویژگیهای فشردهسازی تودههای مواد را مطالعه کردهاند، در تعدادی از این مطالعات به تودههای بسپارها پرداخته شده است[16-5].

(ادامه دارد…)

متن کامل این مقاله را در شماره 183ام ماهنامه بسپار که در آذر ماه منتشر شده است بخوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های 02177523553 و 02177533158 داخلی 3 سرکارخانم ارشاد .تماس بگیرید. امکان اشتراک آنلاین بر روی صفحه اصلی همین سایت وجود دارد.