بررسی فرآیند تشکیل فیلم در سامانههای پوششی آبپایه و برخی از ویژگیهای آنها

1نوید مستوفی سرکاری، 2 محسن محسنی1- دانشجوی کارشناسی ارشد مهندسی پلیمر-صنایع رنگ2- عضو هیات علمی دانشکده مهندسی پلیمر و رنگ

متخصصین صنایع رنگ و پوشش سالهای زیادی است که علاقهمند به بررسی فرآیند تشکیل فیلم در فرمولاسیونهای پایهآب و پایهحلالی هستند. از نظر متخصصان این علوم، خواص مکانیکی و چسبندگی به زیرآیند برای هر دو سامانهی پوششی مهمترین لازمه است و ویژگی مهم دیگر که فقط در سامانههای پایهآبی اهمیت دارد، تَر شوندگی زیرآیند است. به سامانههای پایهآبی، ممکن است لاتکس نیز اطلاق گردد. لاتکس، عبارت است از پخش و دیسپرس ذرات پلیمر در آب. اکثر لاتکسهای سنتزی، از طریق فرآیند پلیمریزاسیون زنجیرهای و با حضور رادیکال آزاد به عنوان آغازگر، تولید میشوند که در این فرآیند، به هنگام مرحلهی شروع، مونومرها در آب معلق[1] میگردند، به همین دلیل، به این فرآیند، پلیمریزاسیون امولسیونی اطلاق میگردد. لذا، جای تعجب وجود ندارد که گاهی پوشرنگهای لاتکس، به اشتباه، پوشرنگهای امولسیونی نامیده میشوند؛ اما نباید این به کارگیری اشتباه واژگان انجام پذیرد، زیرا ممکن است با سامانههای امولسیون واقعی، اشتباه گرفته شوند. دیسپرسیون آبی پلیمرها، به طرق دیگر نیز میسر میگردد، برای مثال، دیسپرسیونهای پلییورتان در آب، با استفاده از فرآیند پلیمریزاسیون مرحلهای تولید میشوند؛ این محصولات بیشتر از اینکه لاتکس تلقی شوند، بهتر است عنوان دیسپرسیونهای آبی به آنها اطلاق گردد.

وزن مولکولی( ) پلیمرهای تهیه شده با استفاده از پلیمریزاسیون امولسیونی به طور معمول بالاست. مقدار متوسط وزنی وزن مولکولی( ) حدود و بالاتر، برای آنها محتمل میباشد. اما برخلاف سامانههای پوششی پایهحلالی، پلیمر در ذرات لاتکس، روی ویسکوزیتهی لاتکس تاثیر نمیگذارد. در اصل، ویسکوزیتهی لاتکس توسط ویسکوزیتهی محیطی که ذرات پلیمر در آن پخش شدهاند(فاز پیوسته)، کسر حجمی ذرات لاتکس و ضریب فشردگی آنها تعیین میگردد. عدم وابستگی ویسکوزیته به وزن مولکولی لاتکس، امکان تهیهی سامانههای پوششی لاتکس، در محتوای جامد بالا را ممکن ساخته است که این مسئله در سامانههای پایه حلالی ممکن نمیباشد. بیشتر پوشرنگهای لاتکس، با استفاده از فرآیند انعقاد، در دمای اتاق تشکیل فیلم میدهند که در ادامه به تفصیل در خصوص آن بحث خواهد شد. محدودیت مهم اکثر سامانههای لاتکس این است که قابلیت رسیدن به براقیت بالا را ندارند؛ اما، دوام و ماندگاری فیلمهای آنها، برتر از فیلمهای تشکیل شده از روغنهای خشکشونده و پوشرنگهای آلکید میباشد و همچنین محتوای آلی فرّار(VOC[2]) آنها هم کمتر است. اندازهی ذرات پلیمر در لاتکس، معمولاً در مقیاس زیرمیکرون( 5/0-1/0) میباشد و در حالت کلی میتوان گفت که یک لیتر از امولسیون، میتواند شامل ذرهی منفرد با سطح کل باشد.

پیشبینی میگردد که طیف کاربردی پلیمرهای لاتکس و پایهآبی که در حال حاضر در حوزههای صنعت پوشش، چسب، بایندر(پیونده)، پوششهای کاغذ، تکمیلهای نساجی، داروسازی، پولیشهای کف، جوهرهای چاپ و… میباشد؛ در سالهای آتی افزایش قابل توجهی خواهد داشت که دلیل این اقبال به سامانههای آبپایه، کم بودن محتوای آلی فرّار آنها و دوستدار محیط زیست بودن آنها میباشد.

خواص فیزیکی و مکانیکی فیلمهای نازک پلیمری از هر دو منظر صنعتی و آکادمیک مورد توجه میباشد. این خواص، نه تنها متاثر از ماهیت پلیمر هستند؛ بلکه فرآوری و آمادهسازی پلیمر و فیلم هم روی آنها تاثیر میگذارند. برای مثال، سامانههای آبپایه که عموماً حاوی مواد سطحفعال هستند، که ممکن است این مواد به صورت یکنواخت در ضخامت فیلم توزیع نشده باشند یا اینکه به دلیل ناسازگاری ذرات سطحفعال با بستر پلیمری، جدایش آنها صورت پذیرد. فیلمها بسته به اینکه از یک نوع پلیمر تهیه شده باشند یا اینکه از آمیزههای آلیاژی ساخته شده باشند، ممکن است به صورت ناهمگن یا هموپلیمرهای آمورف باشند. این ناهمگونی در سامانه پوششی ممکن است منجر به ایجاد خواص مطلوبی گردد؛ برای مثال، پراکنش ذرات لاتکسی نرم با دمای انتقال شیشهای پایین در داخل بستر یک پلیمر سختتر میتواند مانع از گسترش تَرَک در این سامانه گردد یا به عبارت دیگر میتوان گفت که به صورت یک عامل مقاومکننده در برابر ضربه عمل میکند.

غلظت حجمی بحرانی پیگمنت (CPVC) در سامانههای پوششی لاتکس

در خصوص کارایی مفهوم CPVC برای سامانههای لاتکس، در میان صاحبنظران اختلاف نظر قابل توجهی وجود دارد. برخی بر این عقیدهاند که مفهوم غلظت حجمی بحرانی پیگمنت، برای سامانههای لاتکس قابلیت استفاده ندارد. برخی دیگر براین باورند که میان مفهوم CPVC در سامانههای پایهحلالی و سامانههای لاتکس، تفاوت بنیادی وجود ندارد. عدهای دیگر معتقدند که مفهوم CPVC در سامانههای لاتکس هم قابل استفاده است ولی باید این مفهوم در سامانههای لاتکس، به گونهای متفاوت از سامانههای پایهحلالی باشد. بییِرواگن[3] تشریح میکند که در تعیین CPVC برای پوشرنگهای لاتکس، خطاهای قابلتوجهتری نسبت به سامانههای پایهحلالی وجود دارد، بنابراین باید برای جمعبندی اطلاعات در خصوص غلظت حجمی بحرانی پیگمنت در سامانههای لاتکس، دقتنظر بیشتری به کار رود.

مطالعات مختلفی که در مراجع گزارش شده نشام میدهد که تاثیر غلظت حجمی پیگمنت(PVC) روی قدرت پوشانندگی پوشش لاتکس در یک ترکیبدرصد معین از پیگمنت بدین نحو بوده است که CPVC برای سامانهی لاتکس، کمتر از CPVC برای سامانهی پایهحلالی میباشد. همچنین اشاره شده است که CPVC در سامانه لاتکس([4]LCPVC) میتواند با استفاده از CPVC در سامانه پایهحلالی تشخیص داده شود. اگرچه در سامانههای پایهحلالی، CPVC تقریباً مستقل از بایندر است، اما در خصوص سامانههای پایهحلالی، LCPVC با تغییر لاتکس و برخی متغیرهای دیگر در پوشش لاتکس تغییر میکند.

در سامانههای پایهحلالی، مقدار CPVC برای فیلم خشک، از طریق دادههای آزمون جذب روغن به روش مالش با اسپاتول قابل محاسبه است. اما در سامانههای پوششی لاتکس، مکانیزم تبدیل پوششِ تَر به پوشش خشک متفاوت است و یک مفهوم اصلاح شده نیاز است تا CPVC در سامانه لاتکس(LCPVC) را به CPVC در سامانه پایه حلالی و مقدار جذب روغن ( ) مرتبط کند.

دیسپرسیون پیگمنتها در آمیزهی لاتکس و همچنین، نحوهی خشک شدن لاتکس، منحصربهفرد است. لاتکسها برخلاف سامانههای حلالی، محلول بایندر در حلال نیستند؛ بلکه سوسپانسیون غلیظ ذرات کروی، مجزا از هم و نسبتاً چسبناک در آب میباشند. همچنین، اندازهی ذرات لاتکس، نزدیک به اندازهی ذرات پیگمنت است.

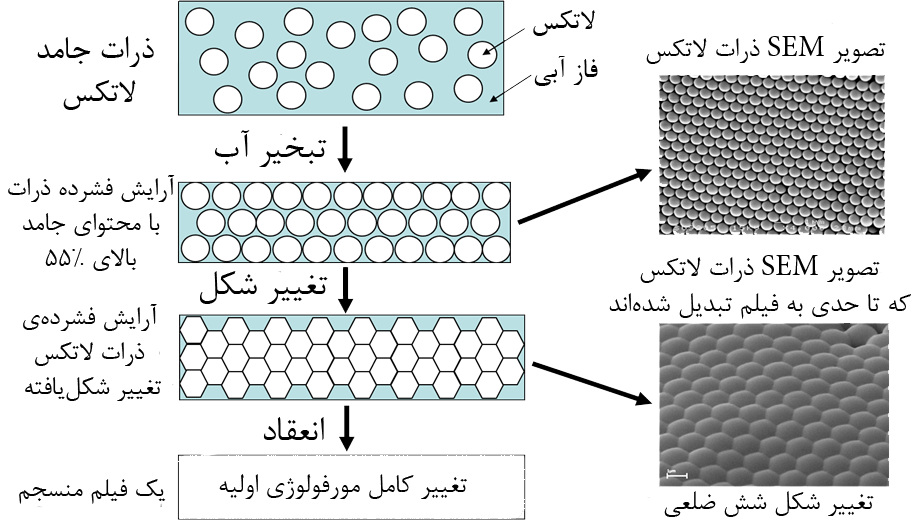

برای تجسم خشک شدن دیسپرسیون لاتکس/پیگمنت در یک سامانه پوششی لاتکس، ذرات لاتکس به شکل کرههای چسبناک فرض میشوند که پس از خروج آب از ترکیب لاتکس، در تماس با یکدیگر قرار میگیرند و محکم به هم میچسبند. خروج آب ممکن است ناشی از تبخیر آن یا نفوذ بین ذرهای باشد، یا اینکه در یک زیرآیند متخلخل جذب شود(شکل 1). ذرات پیگمنت هم در آمیزهی لاتکس/پیگمنت و در یک شبکهی چسبناک به دام میافتند. هنگامی که پوشش لاتکس تَر به پوشش خشک تبدیل میشود؛ جمع میگردد و ذرات لاتکس منعقد میشوند و تغییر شکل میدهند تا در حول ذرات پیگمنت، کموبیش به فشردهترین آرایش برسند. نسبت پیگمنت به لاتکس(PVC)، تا حد زیادی، جنبههای فیزیکی پوشش لاتکس پیگمنتدار را کنترل میکند.

(ادامه دارد …)

متن کامل این مقاله ی کاربردی را می توانید در شماره 169ام ویژه نامه پوشرنگ گروه مجلات بسپار، شهریور ماه بخوانید.

(در صورت تمایل برای دریافت نسخه رایگان و یا اشتراک با شماره های 77523553-77533158 داخلی 3 سرکار خانم ارشاد تماس بگیرید.)