اختصاصی بسپار/ راهنمای عملی برای قالبگیری تزریقی لاستیک

گروه ترجمه و تولید محتوا در بسپار/ایران پلیمر اگرچه تولید قطعات قالبی لاستیکی تقریبا در هر دستگاهی که دانش کمی از تجهیزات یا فناوری دارد امکانپذیر است، اما ویژگیهایی از تجهیزات وجود دارد که باید از نظر عملکرد و تعامل آنها با کل فرایند درک شوند. از طریق این درک است که تجزیه و تحلیل فرایند و جلوگیری از وادادگی حاصل میشود، که اغلب به عنوان تحلیل اثر حالت وادادگی (FMEA) نامیده میشود. این تحلیل، یک جز حیاتی در انتخاب دستگاه قالبگیری تزریقی و کنترل کیفیت فرایند است. در این مقاله قصد نداریم تمام انواع پیکربندیهای دستگاه را که در حال حاضر توسط سازندگان ماشینآلات عرضه میشوند، فهرستبندی کنیم، بلکه اجزای اساسی است که باید قبل از انتخاب دستگاهِ ایدهآل برای کار موردنظر، درک و در نظر گرفته شوند، اشاره شده است.

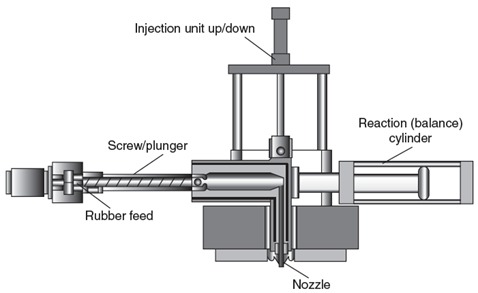

دستگاه قالبگیری تزریقی از پنج قسمت اساسی تشکیل شده است:

• واحد پیش نرمسازی و تزریق

• سازوکار گیره (clamp) قالب و لوازم جانبی

• منبع برق هیدرولیک

• سامانه گرمایش/ سرمایش

• سامانه کنترل

واحد پیشنرمسازی و تزریق

پیشنرمسازی اصطلاحی است که برای تبدیل لاستیک پخت نشده به توده مومسان گرم، به نسبت نرم و همگن گفته میشود. این امر با چرخش یک ماردان فلزی درون یک سیلندر با ژاکت (jacket) گرمکن به دست میآید. رابطه بین دمای لاستیک از پیش نرم شده و سیلندر ژاکتدار پویا است، زیرا لاستیک داغ، گرمای اصطکاک را به دیوارههای سیلندر منتقل میکند یا بسته به تنظیمات گرمکن، گرمای بیشتری به دست میآورد. نوار لاستیکی در گلویی یا ورودی به ماردان، جایی که بین دیواره سیلندر و پرههای ماردان تحت برش قرار میگیرد، منتقل میشود. لاستیک نرم شده تحت نیروی ماردان از نوک آن عبور کرده و به داخل سیلندر تزریق گرماپوش شده قرار میگیرد، جایی که تا زمان ضربه تزریق نگه داشته میشود. عمل نرمسازی توسط عوامل زیر کنترل میشود:

• طراحی ماردان (طول، عمق پره، گام ماردان)

• سرعت چرخش ماردان

• فاصله بین ماردان و دیواره حاوی آن

• دمای ماردان و سیلندر

• سهولت حرکت لاستیک از ماردان به درون سیلندر تزریق. فشار اعمال شده روی این حرکت لاستیک به عنوان فشار برگشتی شناخته میشود. تنظیم فشار برگشتی تاثیر مهمی روی گرمای اصطکاکی ایجاد شده و در نتیجه زودپختی (scorch) و گرانروی دارد.

• آمیزه(های) لاستیکی مورد استفاده.

رابطه بین این متغیرها پیچیده است و باید با استفاده از طراحی آزمایش فاکتوریل برای هر نوع دستگاه مورد استفاده در کارخانه کاملا درک شود. این واحد باید اجازه دهد لاستیک بدون زودپختی به طور یکنواخت فراورش شود. باید یک مسیر هموار، عاری از نقاط مرده، جاهایی که جریان لاستیک در آن کم است یا هیچ جریانی وجود ندارد، برای لاستیک وجود داشته باشد. لاستیکی که در این نواحی جمع میشود فورا پخت میشود و برآمدگیهای (nibs) سختی را شکل میدهد که اندازه آنها تا زمانی که دوباره وارد جریان مواد شود رشد میکند، مانع تزریق میشود و نقصهای قطعات قالبی را ایجاد میکند. این مشکل در بسیاری از ماشینآلاتِ موجود، وجود دارد جایی که در آن اولین لاستیکی که از داخل سیلندرِ تزریق عبور میکند آخرین لاستیکی است که تزریق میشود و ممکن است برای بسیاری از چرخهها تا مدتی باقی بماند. بنابراین طراحی واحد تزریق برای کارکرد دستگاه بسیار مهم است.

برای جلوگیری از بسیاری از مشکلات، برخی از ماشینسازان به طرح ماردان رفت و برگشتی درخط که برای اولین بار در دهه 1970 استفاده میشد و اکنون واحدهای “اولین ورودی، اولین خروجی” یا “FIFO” گفته میشود، روی آوردهاند. با این طراحی، ماردان با جابهجایی با لاستیکی که نرم شده است به عقب منتقل میشود. سیلندر نرمسازی به واحد نگهداری (holding) لاستیک نرم شده تبدیل میشود. سپس تزریق با اعمال فشار هیدرولیک ماردان رو به عقب سیلندر انجام میشود

برگردان: دکتر فاطمه خودکار

[email protected]

(ادامه دارد …)

متن کامل این مقاله را در شماره 235 ماهنامه بسپار که در نیمه اردیبهشت ماه ۱۴۰1 منتشر شده است، بخوانید.

در صورت تمایل به دریافت نسخه نمونه رایگان و یا دریافت اشتراک با شماره های ۰۲۱۷۷۵۲۳۵۵۳ و ۰۲۱۷۷۵۳۳۱۵۸ داخلی ۳ سرکار خانم ارشاد تماس بگیرید. نسخه الکترونیک این شماره از طریق طاقچه و فیدیبو قابل دسترسی است.